摘 要:研究了在热等静压低压工艺参数下,T15 粉末高速钢组织中析出粗大碳化物的现象,粗大碳化物使材料性能大大降低,并且发现很难通过后续的锻造和热处理手段加以消除,因而提出:合理选择粉末高速钢致密化工艺参数是十分必要的。

关键词:粉末高速钢;热等静压;压力;碳化物

中图分类号:TF12 文献标识码:A 文章编号:1672- 545X(2010)01- 0006- 03

粉末高速钢优于熔炼高速钢最主要的特点,就是在合理的烧结工艺下能够几乎完全抑止粉末内部的合金元素偏析和粗大碳化物析出,使得碳化物均匀细小弥散分布在组织中,大

大提高了力学性能和使用性能

[1~2]。粉末高速钢的致密化工艺多种多样,如热等静压工艺、喷射成型工艺、挤压成型工艺等,但是最常采用的路线还是雾化制粉 + 热等静压(HIP)。在合理的热等静压工艺参数下,粉末高速钢结构致密,碳化物颗粒非常细小,且呈弥散分布。国内外很多学者研究了热等静压工艺参数,包括温度、时间和压力对碳化物尺寸、 形貌、种类及其机械性能的影响。本文主要研究在热等静压低压工艺参数下,

T15 粉末高速钢组织中析出大尺寸碳化物,使材料性能大大降低,并且发现,很难通过后续的锻造和热处理手段消除粗大碳化物。

- 实验材料与步骤

本文实验研究的原料为 T15 高速钢粉末。粉末经过筛分、装套、抽气、封焊后,在热等静压机(型号为 QIH- 15 型热等静压试验机) 中烧结,后经过精锻和热处理。利用 LEO- 1450

(British)型带有背散射和能谱分析仪(EDS)的扫描电子显微镜(SEM)和光学显微镜分析粉末形貌、钢坯的组织、碳化物的种类及其断口形貌。

- 结果分析

2.1 粉末形貌

T15 粉末高速钢成分如表 1 所示,可知粉末合格,氧含量达标。我们所用的粉末通过了 200 目的筛子,粉末形貌如图 1所示,

图 1(a)为二次电子照片,图 1(b)为背散射电子照片,从背散射电子照片中,可以看到粉末颗粒中的碳化物非常细小。

| |

表 1 |

T15 粉末化学元素含量表 |

(%) |

| |

|

|

|

|

|

|

| C |

P |

S |

Cr |

Mo |

V |

W |

O |

| |

|

|

|

|

|

|

|

| 1.62 |

0.025 |

0.001 7 |

4.20 |

0.11 |

4.81 |

12.00 |

0.012 |

| |

|

|

|

|

|

|

|

| Co |

Mg |

Ca |

Al |

Si |

N |

H |

|

| |

|

|

|

|

|

|

|

| 4.79 |

0.000 5 |

0.000 5 |

0.021 |

0.16 |

0.11 |

0.000 5 |

|

- 热等静压低下形成的组织

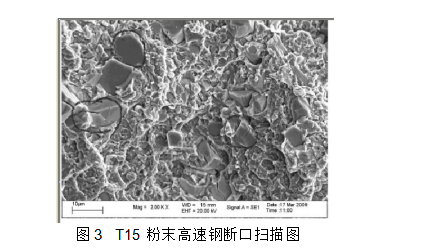

所选热等静压压力为 65 MPa,温度为 1 150 ℃,保温 3 h,压坯组织图如 2(a)所示,得到了粗大碳化物,最大尺寸可达15~20 μm,并且粗大的碳化物大多数都在三个颗粒的边界交叉处聚集长大,经过热处理后,硬度最高只能达到 65 HRC,抗弯强度最高只有 2 000 MPa 左右,还不及熔炼高速钢的水平。断口组织如图 3 所示,可看到断裂基本上是沿着大尺寸碳化物组织发生。碳化物主要是碳化钨和碳化钒,析出的大尺寸碳化物是性能较低的主要因素。在 65 MPa 的压力下,把热等静压温度降低了 50 ℃,压坯组织图如 2(b)所示,碳化物尺寸没有减小,与图 2(a) 组织图没有多大差别,因此我们排除了温度这个影响因素。并且粉末中的碳化物也是细小弥散分布的,可知大尺寸的碳化物形成主要是我们采用了低压,一般压力应该在 100 MPa 以上

[3~4]。

- 粉末高速钢中碳化物粗化机理为了分析的需要,本文将 T15 粉末高速钢析出的碳化物进行了分类,碳化物根据在钢中析出的位置,可分为两大类:第一类是在颗粒内部析出,第二类是在颗粒之间析出。

对第一类碳化物的形成机理,提出如图 4 所示的碳化物形成过程

[3]。其主要过程是液相与固相共存区,降低温度冷却时,液相首先转变为奥氏体相(即 L → γ),随后温度继续降低,在奥氏体相之间剩余的液相发生共晶转变,转变为奥氏体和碳化物(即 Le → γ + 碳化物),直到最终全部转变为固相为止,此类碳化物在颗粒内部,抑制了碳化物的长大。对于第二类碳化物,结合热等静压的原理以及碳化物析出的形貌分析,本文提出了碳化物析出-聚集长大的碳化物粗化模型(如图 5 所示),在高压条件下,颗粒间比较致密,颗粒间形成的碳化物比较细小;在低压条件下,颗粒间比较疏松,颗粒间形成的碳化物就比较粗大。

为了进一步解释本文提出的碳化物析出-聚集长大的碳化物粗化的模型,从热力学和动力学方面进行了分析。图 6 为高速钢伪相图,T15 粉末高速钢含碳量为 1.5% ~ 1.6%,在1 100~1 150 ℃的热等静压温度下,组织中存在液相、碳化物和奥氏体化区域,也就是说在保温加压阶段,碳化物已经开始析出。因为颗粒大多数为球形,所以当压力过低时,在颗粒与颗粒之间会存在较大的空隙,由于颗粒边界能量较高,碳化物优先在颗粒边界析出,这时候颗粒边界析出的碳化物,会轻而易举的占据这个空隙,与相近的碳化物接触,从而聚集长大,形成了粗大的碳化物。这时候的热等静压压坯的致密,其实是伪致密,甚至有时候会出现所测密度大于理论密度的现象。而当压力提高时,颗粒受到较大压力的作用,形状发生改变,朝着有利于颗粒之间空隙减小的方向发展,结果就是颗粒之间的空隙大大减小甚至消失。这时候在颗粒间隙上形成的碳化物尺寸,也就相应大大的缩小,碳化物会细小均匀地弥散在颗粒中,这和图 2 所示的实验结果是一致的。

- 7 为吴引江等人研究的在不同压力下,在 900 ℃ 保温3 h 热等静压机中,Ti- 5Al- 2.5Sn 粉末颗粒界面的形态,图 7(a)中颗粒形状基本没有太大变化,仍为初始的圆形,并且颗粒之间有很大的间隙,当压力增大时,颗粒变形较大,颗粒间的空隙消失,这也证实了我们的模型图。

- 热处理和锻造工艺对大尺寸碳化物的影响析出的大尺寸碳化物,是阻碍性能提高的主要因素。我们随后对这种低压下制备的 T15 钢进行了锻造和热处理,希望能通过锻造和热处理减小碳化物的尺寸。

(1)锻造。众所周知,锻造可以细化晶粒。图 8(a)为锻造比为 3:1 时锻造后的组织,与热等静压压坯组织相比,碳化物尺寸几乎没有减小,于是我们加大锻造比改为 5:1,有局部地方出现了锻裂的情况,但是组织中的碳化物尺寸还有没有多大变化,如图 8(b)所示。因此,通过锻造手段对于在粉末冶金致密化过程中形成的碳化物尺寸的减小,几乎不起作用。

(2)热处理。正确的热处理工艺,对于提高粉末高速钢的性能是非常必要的,T15 粉末高速钢的淬火温度大概为1 230~1 260 ℃,我们选择了 1 240 ℃,希望通过延长淬火保温时间来溶解大尺寸的碳化物。我们取了直径为 10 mm 的小样,分别保温 0.5 h、1 h 和 1.5 h 作为对比,图 9 为淬火后的组织图。由图 9(a)可以看到,保温 0.5 h 晶粒未长大,但是碳化物尺寸并没有减小;由图 9(b) 可以看到,保温 1 h 后晶粒明显长大,但是碳化物尺寸没有改变;而图 9(c) 保温 1.5 h 后,晶粒明显长大,并且伴随着少量的晶界熔化,而碳化物尺寸仍然没有减小的趋势。由此我们可以知道,延长热处理保温时间对减小碳化物的尺寸,也是没有效果的。由于大尺寸的碳化物主要分布在颗粒边界处,颗粒边界由于氧化物等杂质元素富集,这些都增加了碳化物溶解的阻力。